Na czym polega kontrola jakości elektrod EKG?

Kontrola jakości zgodnie z dzisiejszymi standardami stanowi nieodłączny i bardzo ważny element procesu produkcji. Kontrola wykonywana jest na każdym etapie procesu – od weryfikacji surowca aż do kontroli wyrobu gotowego. Nie wyobrażamy sobie dziś, by surowce nie podlegały sprawdzeniu przed wprowadzeniem do procesu produkcyjnego oraz aby wyprodukowany wyrób nie był weryfikowany przed przekazaniem klientowi do używania.

Kontrola odbiorcza

Kontrola jakości obejmuje materiały do produkcji elektrod EKG zaraz po dostawie. Próbki pobierane są zgodnie z ustalonym poziomem AQL i przeprowadzane są odpowiednie dla danego materiału badania.

Materiały bazowe do produkcji elektrod EKG muszą spełniać wymagania pod kątem adhezji. Ten parametr badany jest przy użyciu maszyny wytrzymałościowej. Do rodzaju materiału samoprzylepnego dobiera się odpowiednią metodę w oparciu o jego specyfikę, np. adhezja pod kątem 180° lub też metodą pętli. Dla delikatnych materiałów samoprzylepnych o niskiej wytrzymałości na zerwanie odpowiedniejsza jest metoda pętli.

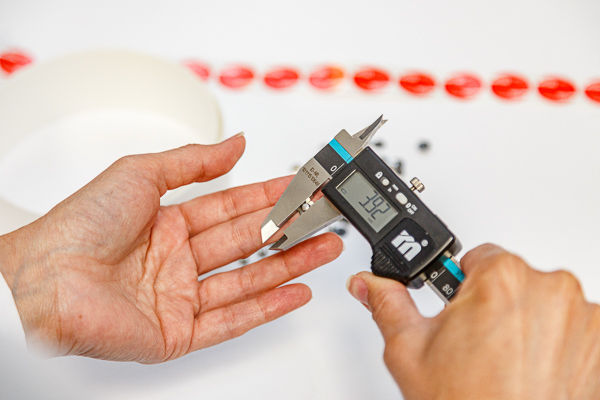

W przypadku snapów, czyli części wyprowadzeniowej elektrody EKG, która łączy się bezpośrednio z przewodem za pomocą zatrzasków i klamr najważniejszym parametrem, który należy kontrolować jest zgodność wymiarów. Niedopasowanie elementu wyprowadzeniowego elektrody EKG może skutkować brakiem kontaktu między elektrodą a zatrzaskiem lub odpinaniem zatrzasku w trakcie badania, co w efekcie może skutkować brakiem lub przerwami a zapisie elektrokardiogramu.

Przewodzący żel stały po procesie produkcji podlega kontroli jakości w zakresie widma ATR-FTIR, aby potwierdzić poprawność jego składu jeszcze przed użyciem w linii produkcyjnej elektrod do badań elektrokardiograficznych. Żele badane są także pod kątem pH oraz przewodnictwa za pomocą pH-metru oraz konduktometru i odpowiednich do tego celu elektrod. Aby zapewnić bezpieczeństwo pacjenta kontrolowane jest także zanieczyszczenie mikrobiologiczne żelu.

Produkcja elektrod EKG z materiałów, które zostały przebadane obniża znacznie ryzyko wyprodukowania wyrobu niezgodnego z wymaganiami.

Kontrola śródoperacyjna

Kolejnym etapem kontroli jakości jest kontrola śródoperacyjna, która jest wykonywana podczas samego procesu produkcji elektrod EKG. Elektrody EKG SORIMEX są kontrolowane m.in. pod kątem zgodności wykonania z rysunkiem konstrukcyjnym, poprawności wykonania wyrobu a także odpowiedniego zapakowania. Jeśli podczas produkcji pojawiłby się wyrób nie spełniający wymagań, zostanie na tym etapie odseparowany od wyrobów zgodnych.

Kontrola końcowa

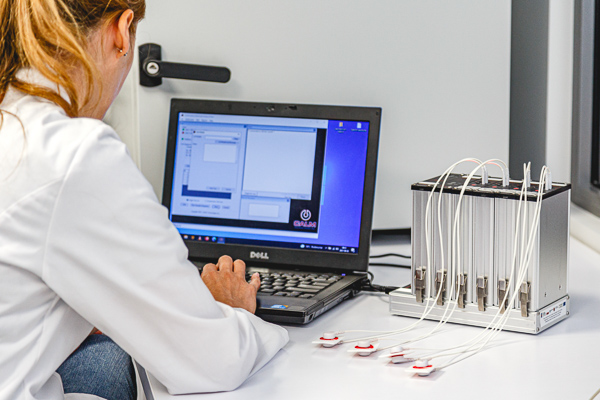

Elektrody przed zwolnieniem do sprzedaży poddawane są kontroli końcowej, która ostatecznie potwierdza zgodność wyprodukowanej partii z wymaganiami. Elektrody są badane m.in. pod kątem spełnienia wymagań elektrycznych. Do tego badania wykorzystuje się tester elektrod, do którego podłącza się pary elektrod połączone ze sobą żel-żel. Uzyskujemy komplet informacji na temat m.in. impedancji elektrod, wpływu impulsu defibrylacyjnego na impedancję, szumów własnych elektrod czy też tolerancji długookresowej na prąd polaryzacji.

Aby potwierdzić jakość żelu stałego, czyli potwierdzić jego polimeryzację i usieciowanie wykonuje się badania spektrometryczne. Wynikiem badania jest widmo w podczerwieni, które jest unikalne dla badanej mieszaniny. Żel każdej partii elektrod EKG jest badany, aby potwierdzić, ze żel został właściwie spolimeryzowany w procesie produkcji.

Aby zapewnić bezpieczeństwo mikrobiologiczne elektrody badane są pod kątem zanieczyszczenia mikrobiologicznego. Oznacza się zanieczyszczenie ilościowe oraz wyklucza obecność drobnoustrojów chorobotwórczych.

Każdorazowo przed zwolnieniem partii wyrobu wykonywane są także sprawdzenia pod kątem występowania zanieczyszczeń czy uszkodzeń mechanicznych wyrobu, pH żelu oraz zgodności oznakowania.

Lidia Walinowicz, starszy specjalista ds. badań i rozwoju